橡胶的流动性_分子_粘度_速率

时间: 2024-07-04 05:48:36 | 作者: 天然气净化过滤

详细介绍:

橡胶的流动是分子链中各个链段运动迭加起来的总结果。所以凡影响链段活动能力和链段数目多少的因素都要影响橡胶的流动性,诸如分子链的柔顺性、分子量及其分布等因在因素和配合剂、温度、外力等外在因素对橡胶的流动性都有影响。

分子链的柔性大,链段活动能力大,位移容易,流动性好。比如顺丁胶结构相对比较简单,取代基均为H,分子链间作用力小,柔性好,故流动性很好,在常温下,不受其他外力的作用仅仅由其本身的自重就能产生流动,甚至挤破包装溢流于地面,此现状称为“冷流现象”。

NR与顺丁胶相比,ーCH3代替一个ーH,ーCH3体积比H大,在某些特定的程度上妨碍了链段的运动(Tg=-72℃),柔性比顺丁差,故流动性较顺丁差,在常温下无冷流现象。

氯丁橡胶,由于一C1基团有极性,分子间作用力大。分子链柔性差(Tg=50℃),链段运动较困难,故流动性比NR还差。

分子量大,即分子链长,链段数多,链段运动所要克服的阻力就大,故流动性差。

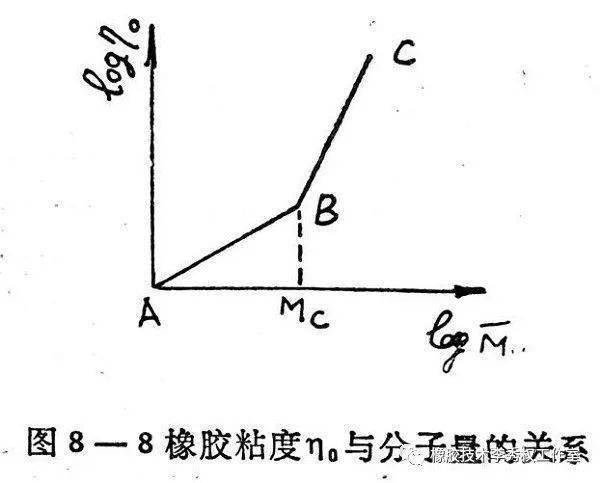

图8-8是橡胶最大粘度η0与分子量的关系。实验曲线在B处发生转折,分为二段:

从上图中可知,随分子量增大,分子间作用力增大,no升高。当分子量较高时,粘度急剧增大,曲线出现转折,这是由于分子链缠结作用所致。因为大分子链是一个无规线团,彼此间会发生缠结,增加对流动的阻碍,致使粘度迅速增加。在M较低时,链长较短,缠结少或不发生缠结,故粘度增加缓慢。在M增加到Mc时慢慢的出现分子链的缠结Mc称着临界分子量,是开始产生链绾结的最小分子量。应指出,分子链的缠结不是化学交联,是物理结合,在切应力作用下会解脱,所以也称为瞬时范德华交联。不同的胶Mc值不同,如天然胶约1700、顺丁橡胶约30000、硅橡胶约37000。

从以上分析可知,若要降低帖度,提高流动,即降低T,最有效的方法是降低分子量,这也是天然橡胶必须要进行塑炼的原因。合成橡胶由于聚合过程中已对分子进行调节如丁苹-1500分子控制在18万~15万,所以不需要塑炼了。

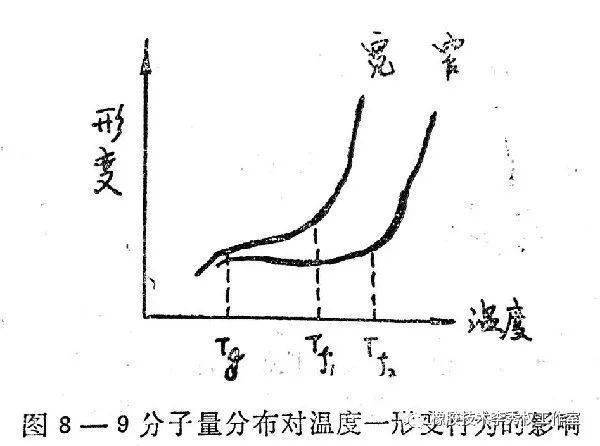

不同分子量分布的橡胶,其T,是不同的,如图8-9所示TTa因为分子量分布宽些时,橡胶含一定量的低分子量量级分,由于分子链短不但本身的流动性好,而且对高分子量部份能起增塑作用,使分子间作用力减少,流动性好,故Tf1较Tf2低。

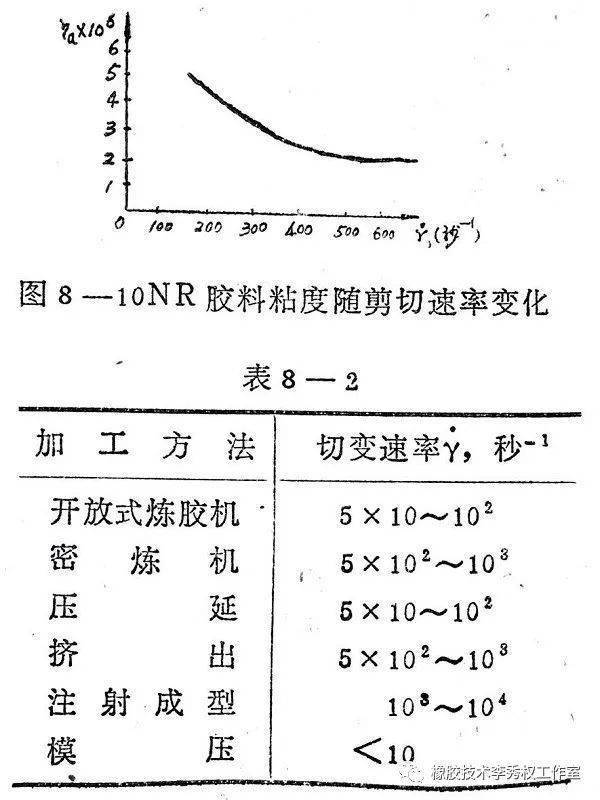

橡胶是假塑性流体,从流动世线能够准确的看出,在不同切变速率下m≠常数,表观粘度随切変速率的增加而减少,其原因是切変速率增大分子链取向程度大,相互间缠结点破坏,减小了流动阻力的缘故。

(1)在一定的切变速率范围内,提高切变速率可以大幅度降低胶料的粘度,增加胶料的流动性,降低动力消耗,提高生产效率。

(2)切变速率达到一定值后,粘度逐渐趋于稳定不变。在这样的速率下进行加エ,不会产生由于切变速率的微小变化而引起粘度的急剧变化,能够保证半成品或产品的质量稳定性。

(3)过高的切变速率并不能逐步降低胶料的粘度,只能增加动力消耗,并且由于发生高弹混流现象,胶料易发生“熔体破坏”,即半成品表面不光、粗糙、膨胀现象加剧、产生波纹、结节、以致造成极不规则的形状断裂,对工芝加工不利。

这里强调一下,由于胶料粘度随切变速率而変化,因此如何制订和控制橡胶工艺流程中的工艺条件,对全面质量管理具有重大意义。通常工厂中常用下列三种仪器测定胶料的粘度:

(1)威氏塑性计。是一种压缩型塑性试验,操作容易,但是仪器的切变速率过低Y=0.1秒-,这样低的切变速率在橡胶的加工中是不存在的,并且不可以充分破坏胶料中的触变结构,因此试验结果不能准确反映出胶料的基本流变特性。

(2)门尼粘度计。是一种转动型的粘度试验仪器,该仪器的切变速率为Y=1.6秒',目前应用比较广泛,虽然切变速率较威氏塑性计高,但仍然不能够达到实际加工中的r值(上表所示)

(3)布雷班德尔( Brabender)塑性记录仪。是一种装有无级変速马达的粘度测量装置是具有多种用途的科学仪器。目前在国外得到应用,可以漠拟密炼,压出等工艺流程,通过扭矩的测定可以直接测量生胶和胶料的综合加工性能和各种各样的因素的影响。

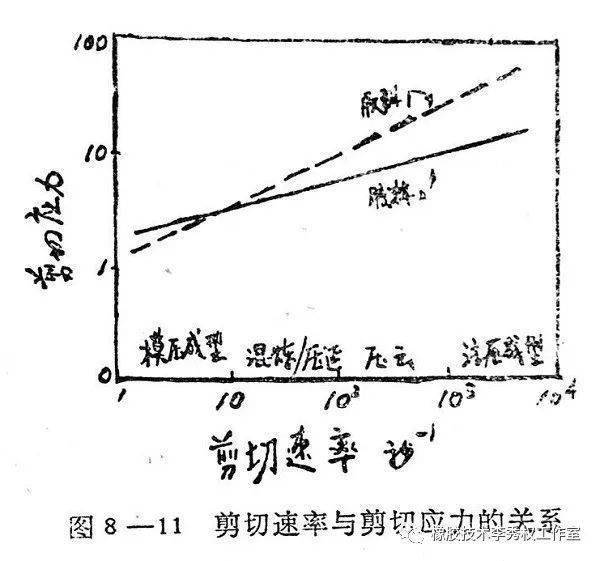

在炼胶、压延、压出等工艺过程中,τ与Y都较大,故胶料流动性好,胶料停放时,Y-→0则胶料粘度变大,半成品挺性好,不易变形,不发粘。又如提高密炼机的转速,可改善胶料的流动性,提高混炼效果。这说明在不同的加工阶段,胶料所受到的Y差別很大。但是有必要注意一下的是胶料种类不同,其切立力与切变速率的关系也不相同(见图8-11)。

温度是橡胶加工中必须控制的一个重要参数。一般温度上升,粘度下降。因为温度上升后,分子活动性增六,分子间距离变大(自由体积增大),分子间内摩擦减小,故粘度降低,胶料流动性能好,操作便捷,动力消耗小,但温度过高易焦烧。

目前还没一个数学方程式能在很宽的温度范围中描述粘度与温度的关系,通常有二种表达式:

应该指出,阿累尼乌斯指数方程仪道用于温度比Tg高得多的温度范围,因为△Eη上值通常是在Tg以上100℃或更高时测定的,此时△Eη为一恒值,而在低于此温度时,△Eη值随度温的下降而急剧增大。

WLF方程在此温度范内是相当精确的,可拿来计算温度T时的粘度或计算一定粘度时所需的温度。此式表明,对某一橡胶Tg一定,当温度上升,粘度下降;对不同的橡胶而言,Tg越低,分子链的活性越大,粘度越小,流动性越好,如天然橡胶较丁腈橡胶,氯丁橡胶的流动性好。

温度上升,粘度下降,这是一般规律。但不同的橡胶在温度上升时粘度下降的程度是不同的,即粘度对温度的敏感性不同,如图所示:

从图8-12可见温度上升,粘度下降,而且三条曲线几乎是平行的,说明丁苯橡胶在操作切变速率范围随温度上升,粘度下降较大。即丁苯胶的粘度对温度敏感性较大,热塑性大。

从图8-13可见,在较低的Y时,天然橡胶的粘度也随温度的升高而下降,但在较高Y时(操作范围),三条曲线几乎合在一起,说明天然橡胶在操作Y范围内,温度对粘度的影响不太大,对温度敏感性较小,热望性较小。

一般认为,分子链柔性较好的橡胶(如天然橡胶)其分子链本来就比较易活动,温度上升虽然分子活动性增大,分子间距离增大,但増大的幅度小,使分子间作用力下降的幅度有限,流动活化能较小,故温度升高,粘度下降不太多,温度对粘度影响不大,热望性小,对温度敏感性较小,反之,分子链柔性较差的橡胶(如:丁苯橡胶,丁脂橡胶等)则对温度的敏感性较大,热塑性较大。

在加工过程中,对温度敏感性小的胶料操作性能好,在操作的流程中产生大量的热使胶温升高,但粘度变化不大,故操作时对温度的控制可以不太严格,对温度敏感的胶料则要严控操作温度。另外,对热塑性大的胶料,可以方便地通过升高温度,降低度实现提高流动性达到便于加工成型的目的;而对热塑性小的胶料,此法效果不显若,因为温度上升很大,粘度却下降有限,甚至会因温度过高而降解,影响胶料性能。

最后再强调一点,在研究橡胶的粘度随气温变化时,须说明具体条件,恒τ成是恒r。因为恒t条件下的活化能△Et与恒r条件下的活化能,△Er是不同的。

一般认为,在非牛顿流动区,在各种恒切应力下得到的活化能△E-值接近恒定,即△Et与切应力无关,而在各种恒切变速率下,活化能△Et对r有很大的依赖性,Y值增大,△Er减小。

炭黑在胶料中的用量很大,由于与橡胶产生了化学结合和物理结合,因此会增大胶料的粘度,影响胶料的流动性。

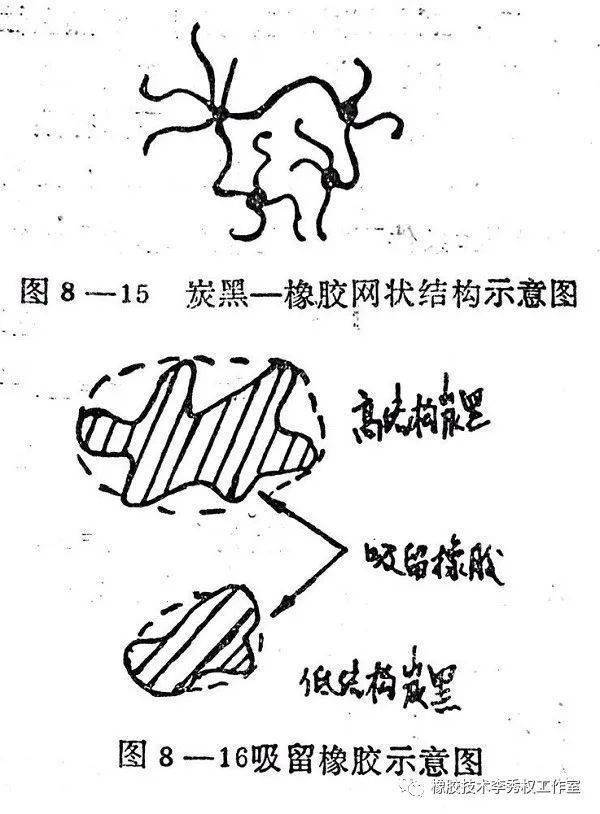

炭黑用量增大,胶料的粘度增大(如图8一14所示)。在橡胶中加入炭黑后,大分子链与炭黑粒子之间由于化学和物理

作用形成不稳定的三维炭黑一一橡胶网状结构,一个炭黑粒子表面可以吸附好几条分子链,形成分子链间的纠结点,阻得了分子链的运动和滑动,故胶料的粘度增大。炭黑用量多,炭黑与橡胶间的纠结点增加,流动阻力增大,所以粘度随炭黑用量增加而增加。

胶料粘度随炭黑粒径的增大而降低。炭黑粒径小,在相同的用量下,粒子数增多炭黑表面积增大;橡胶与炭黑粒子之间的

炭黑结构性高,胶料粘度增大。炭黑在制作的完整过程中一般熔结成具有链状结构的聚集体,这种聚集体的粒子之间有孔隙,容易与橡胶结合成为“吸留橡胶”,即在炭黑聚集体空隙中塞入的橡胶。结构性高的炭黑聚集体的体积大,空隙率高,在这些空隙中的吸留橡胶”就多,就会阻碍橡胶分子链的滑动,故流动阻力大,粘度大。

加入软化剂后既能减小分子作用力,又起稀释作用,使胶料的粘度降低,流动好,便于工艺操作。